Гидравлические испытания герметичности изделий и систем осуществляются в зависимости от предъявляемых к объектам требований тремя методами: гидравлическим давлением ; наливом воды ; поливом водой .

Рабочее и пробное давления для сосудов, работающих под давлением при температуре до 200 °С:

Испытаниям гидравлическим давлением (опрессовка ) подвергают различного рода замкнутые системы (емкости, трубопроводы, гидравлические системы и т. п.). При испытаниях систем, работающих под воздействием жидкостей, в качестве контрольного вещества используют, как правило, рабочую жидкость. Некоторые газовые системы, например трубопроводы, или какой-либо другой жидкостью (маслом, 2...5%-ным раствором хромпика K 2 Cr 2 O 7 , гидросмесями, и др.).

В нашей стране используются самые переменные и постоянные тесты нагрузки, которые можно по существу сделать тремя способами. Путем погружения воды в пьезометр и поддержания постоянного уровня путем удаления объема воды и измерения прогрессивного увеличения с течением времени путем впрыскивания объема воды и измерения снижения уровня прогрессирования.

Подготовка к проведению гидроиспытаний

Исходные исследования - в Хворслеве и Киркхэме, Бувере и Райсе, но Батлер, возможно, является автором, который больше, чем любой другой, способствовал распространению метода и периодически уточнял исполнительный протокол.

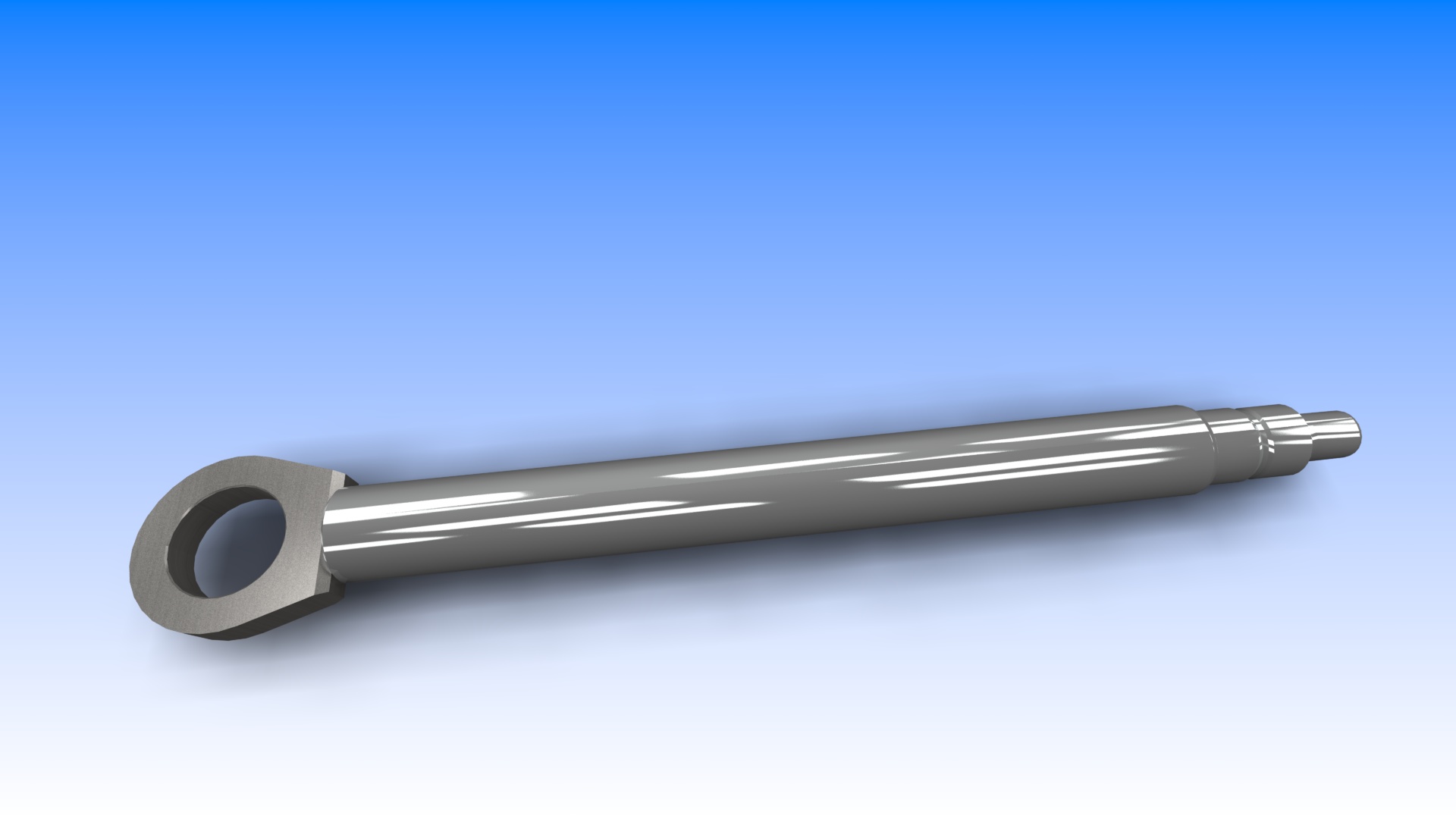

Устройства индукционной закалки позволяют производить закаленные, плотные или полые стержни длиной до 5 метров.

При испытаниях контролируемый объект после операции предварительной очистки заполняют рабочей жидкостью, герметизируют, с помощью гидравлического насоса создают в нем необходимое избыточное давление и выдерживают изделие при этом давлении в течение времени, установленного ТУ. Испытания гидравлическим давлением позволяют одновременно с контролем герметичности оценивать и прочность контролируемого изделия. Испытательное давление при гидравлических испытаниях сосудов, работающих под давлением, зависит от рабочей температуры объекта контроля.

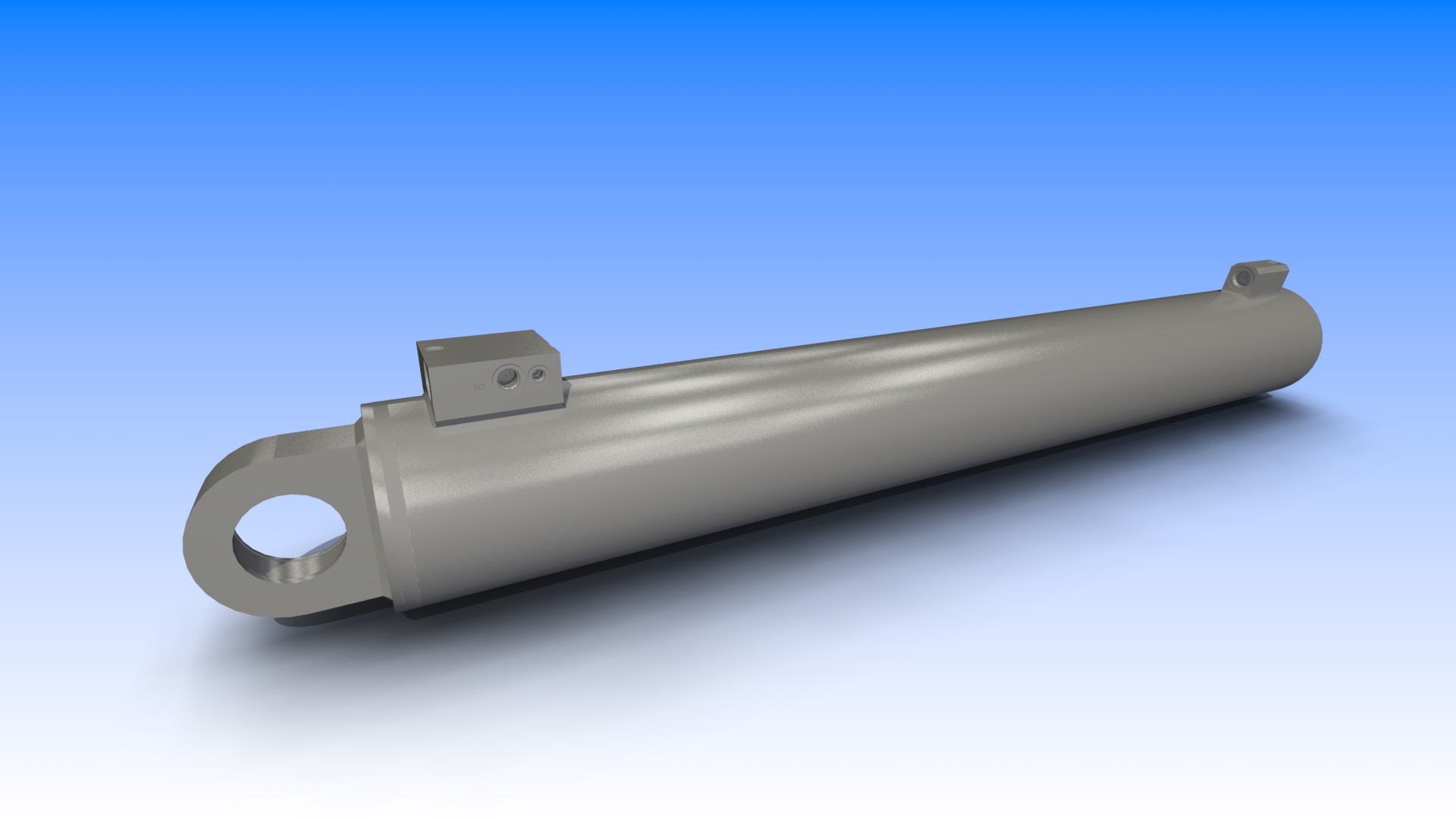

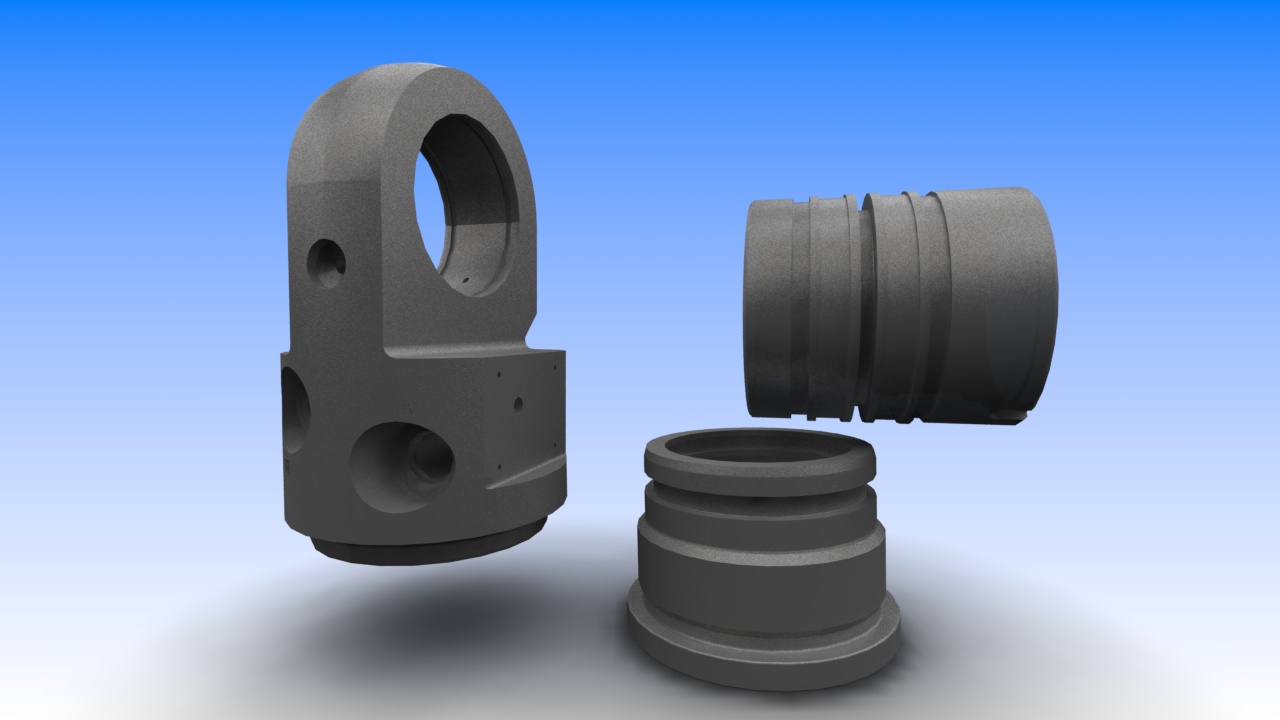

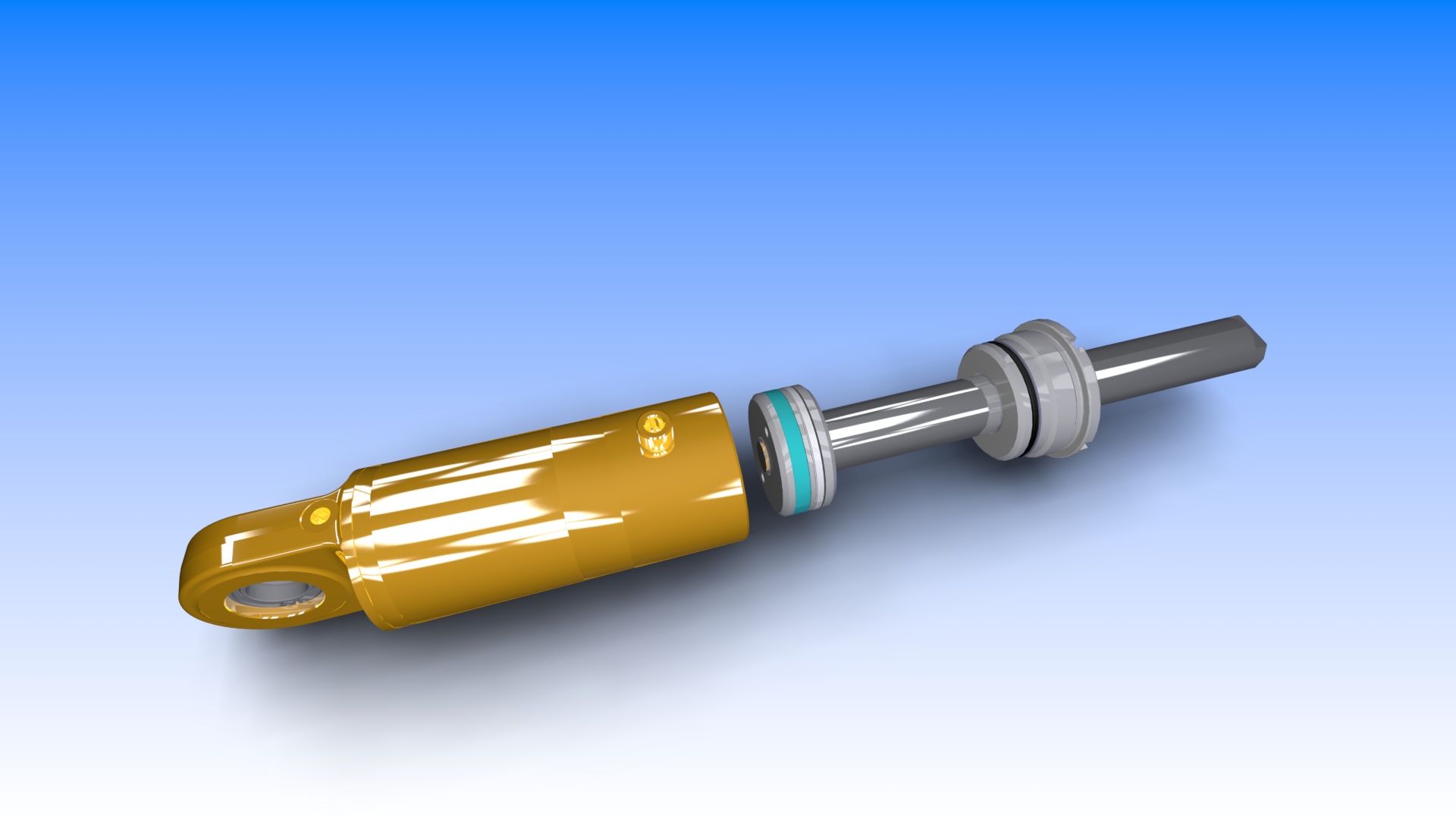

Очистка и удаление обрабатываемых и обработанных деталей имеет первостепенное значение для дальнейшей надежной работы гидравлических цилиндров. Метод тепловой энергии включает сжигание метанового газа в герметичной камере под давлением, в результате чего в результате реакции окисления удаляются острые кромки, стружка или скрытые примеси из обработанных деталей.

Наряду с инженерами, которые сосредоточены на специальных производственных процессах, они обеспечивают прочную основу для быстрого и эффективного внедрения новых гидравлических цилиндров.

Мы четко осознаем, что только высокомотивированные и хорошо обученные сотрудники могут гарантировать высокое качество нашей продукции. Внутренняя система обучения является одним из основных столпов в этом направлении. Он не только готовит новых членов инженерных бригад, но также служит для постоянного развития и расширения знаний, навыков и компетенций всех сотрудников.

Время выдержки сосудов под пробным давлением:

При испытаниях трубопроводов пробное давление выбирают по соотношению p пр = k тр · p р.

Значения коэффициента k тр:

| p р, 10 5 Па | до 2 | свыше 2 | до 200 | свыше 200 |

| k тр | 2 | 1,5 | 1,25 | |

В процессе испытания необходимо обеспечивать плавное повышение и снижение давления в контролируемых объектах.

Секция окраски цилиндров включает две линии для электростатического покрытия. Оба являются конвейерными типами, причем покрытие наносят вручную, а все остальные процессы выполняются автоматически. В настоящее время серия жилых зданий оснащена термостатическими радиаторными клапанами в предстоящих выхлопных системах. Целью изобретения является создание промежуточных систем жилых зданий с такими элементами регулирования и методов фрезерования, которые позволяют регулировать тепло, подаваемое конечным потребителям, то есть пользователям отдельных квартир.

Течи обнаруживают по отпотеванию наружной поверхности изделия, либо по пятнам рабочей или контрольной жидкости на фильтровальной бумаге, наложенной на места контроля. Для удобства индикации течей в ряде случаев на наружную поверхность контролируемого объекта предварительно наносят слой меловой обмазки толщиной 40...60 мкм. После обнаружения течей и регистрации величин утечек давление жидкости в объекте сбрасывают.

Это единственный способ убедиться, что новая система настройки будет работать не только безупречно, но и мирно. Технический отчет, номинальная система 1, гидравлическая диаграмма 1, коэффициенты гидравлической силы 1, обзор нагревательных элементов 1, спецификация материала. Технический отчет должен включать.

Номинальный номер системы Он является основой производственной документации системы. Суммирует и получает доступ к основным параметрам времени выполнения системы. Гидравлическая диаграмма Это простейшая диаграмма системы вывода объекта. Он снова дополняется простым планом горизонтального трубопровода с положением стояка. План этажа должен иметь границы отдельных квартир и помещений.

Величина течи определяется объемом вытекшей через нее жидкости за время выдержки. Объем вытекшей жидкости определяют путем взвешивания наложенной на место контроля фильтровальной бумаги до и после испытаний.

Чувствительность метода визуально характеризуется диаметром пятна рабочей или контрольной жидкости на фильтровальной бумаге и зависит от времени выдержки под давлением. Как уже отмечалось, в ряде случаев контроль герметичности изделий, работающих под давлением, совмещают с их прочностными испытаниями. В этом случае в качестве контрольного вещества часто используют воду. Перепад температур воды и окружающей среды при этом не должен превышать 5 °С.

Расчет гидравлических коэффициентов. Значения, приведенные в таблице, основаны на гидравлической диаграмме. Это также справедливо для возможных систем. Эти данные будут получены из системы гидравлических трубопроводов. Обзор нагревательных элементов. С точки зрения отопительных тел символически рисуются катки со всеми нагревательными элементами.

Этот раздел документации включает в себя чертежи. Расположение здания, канализацию или места для сидения вентиляционных отверстий, места для сидения стояков, спецификации материала. Определение местоположения здания. Расположение здания - это взаимосвязь между поставщиком и тепловым застройщиком. Они также используются для сжатия давления, соответственно. падение давления.

В целях обеспечения требуемой надежности испытаний, а также для их механизации или автоматизации в серийном производстве применяют специальные гидростенды. Вид контрольного вещества, значение избыточного давления, время выдержки под давлением, время наложения фильтровальной бумаги и другие параметры режима испытаний определяются техническими требованиями к изделию.

Рис. 1: Создание точки продажи. Глубокое пространство победы Это место побед - это просто аналогия с расположением объекта. Они используются в случаях спроса на тепло в отдельных племенах. Вы также можете разместить газонокосилку в этих местах. Призрачные места Победы Таинства областей Победы используются в качестве базального поселения в начале триумфа. Они содержат только пробки, фитинговые клапаны, несколько термометров и сферические выпускные клапаны для давления и / падение давления.

Принцип работы тензорезистора

Рис. 2: Проведение амортизационной зоны. Расположение склонов катков Катки катков фиксируются на подъемных ступеньках. Они содержат только крепежные детали, регулируемые фитинги и несколько сферических сливных кранов для давления или падения давления.

Гидравлическим испытаниям наливом воды подвергают открытые изделия – баки, цистерны, отсеки судов и др. Перед испытаниями изделия просушивают сжатым воздухом , после чего заполняют водой до заданного уровня и выдерживают и течение определенного времени. Параметры режима испытаний установлены ТУ на изделие. В зависимости от назначения изделия, его формы и размеров продолжительность испытаний составляет 0,5...24 ч. Температура воздуха при испытаниях должна быть не ниже 0 °С, а воды – не ниже 5 °С. Чувствительность контроля этим способом составляет до 10 -3 мм · МПа/с.

Методика расчета защиты от жидкостных струй, образующихся при разрыве сосудов высокого давления

Если в системе отопления установлены фиксированные клапаны, которые работают по принципу зарядки, во время работы происходит изменение расхода. Это находится в пределах диапазона расхода и потока минимума. По соображениям затрат целесообразно рассмотреть минимальный поток для нуля. Неконтролируемый циркуляционный насос реагирует на падение пружин и не является устройством для повышения давления. Они могут быть перегружены чрезмерным перепадом давления, что приводит к ухудшению их регуляторной функции и может вызвать шум.

Поливом водой испытывают открытые изделия простой формы, к которым не предъявляют высоких требований. При испытании на одну сторону изделия направляют струю воды под давлением 0,1...1 МПа с расстояния до 3 м и одновременно осматривают его противоположную сторону. Места течей обнаруживают по струйкам или каплям воды. Чувствительность такого способа достигает 10 -1 мм 3 · МПа/с, но может быть повышена применением люминесцирующих индикаторных покрытий для осматриваемых поверхностей объектов.

Сосуды и аппараты, работающие под давлением

Эта функция не может быть устранена или даже правильно настроена системой подгонки. Сессия касается только уровня техники. В небольших сегментах резисторы регулирующих клапанов опускаются до нуля, и это уменьшает емкость. Это условие относится как к состоянию работы, так и ко всем условиям эксплуатации. Управление разностью давлений может управляться пропорциональным циркуляционным насосом, возможно, с помощью регуляторов давления.

С помощью гидравлической системы следует понимать, что потоки в соответствующих участках трубопровода тепловой системы соответствуют потокам, указанным в проекте. Этому будет помогать гостиная с регулировочными деталями, выполненными в вышеуказанных разделах. Пружины закреплены с помощью фиксированной установки регулирующих клапанов. Он обеспечивает равномерное распределение подачи в важные секции труб, которые.

Существенным недостатком гидравлических методов испытаний является возможность ложного принятия за дефект пятен на меловой обмазке или фильтровальной бумаге, причиной возникновения которых является смазка, использующаяся при сборке изделий. Поэтому перед проведением испытаний все контролируемые элементы изделия должны быть снаружи тщательно очищены от следов смазки.

Место милосердия, начало побед, ритм подъемов. . Скользящая арматура используется для создания и регулировки стационарного гидравлического сопротивления. Он оснащен установкой, индексированием и блокировкой и перепадами давления для разности давлений. Когда разность давлений была скомпрометирована, можно косвенно определить деформацию через этот клапан. Регулировочная арматура документирована гидравлической характеристикой, которая представляет собой зависимость падения давления от потока для определенной настройки.

Установка означает, что выравнивающий элемент находится в назначенном положении с последующей блокировкой. Во время работы арматура должна выполнять требуемую потерю давления при заданном потоке. Скользящий элемент представляет собой конус, клапан, пластину, сферический элемент.

1. Гидравлические испытания производятся при удовлетворительных результатах внутреннего осмотра. Пробное давление принимается в соответствии с разд. 4.6 «Правил».

Сосуды (аппараты), на которые имеются специальные Государственные стандарты или технические условия, должны испытываться давлением, указанным в этих документах.

Состояние системы обусловлено как параметрами в точке разряда системы, так и резистивными свойствами системы. В состоянии запуска следующие параметры или условия должны соответствовать проекту. Из этого следует, что для того, чтобы твердая способность разделить пружины в разрядной системе, необходимо заполнить четыре точки. В противном случае потоки в контролируемых областях будут существенно меньше, чем потоки проекта и не могут быть использованы для объективной оценки эквивалентности распределения пружин и функции системы.

Эти методы гидравлической регулировки различаются. Согласно проекту, который может быть запуском и ремонтом, эксклюзивным, который работает без проекта. Это самый простой и в то же время самый точный способ гидравлической системы. Способ является выгодным, поскольку он не может работать в отключенной системе, поскольку он не зависит от вышеуказанных требований. Он используется в тех случаях, когда потери давления могут быть определены во всей трубопроводной сети, и когда проектировщик смог назначить фитинги.

Гидравлическое испытание эмалированных сосудов (аппаратов), независимо от рабочего давления, должно производиться пробным давлением, указанным предприятием-изготовителем.

2. Гидравлическое испытание допускается производить водой или другими некоррозионными, неядовитыми, невзрывоопасными, невязкими жидкостями.

3. При гидравлическом испытании перед поднятием давления необходимо убедиться в отсутствии воздуха в сосуде. Поэтому при наполнении сосуда жидкостью воздушник, расположенный в верхней точке сосуда, должен быть открытым.

Если гидравлические расчеты не могут быть выполнены, из-за недоступности деталей работ и размеров горизонтальных трубопроводов этот метод не может быть использован. Правильное обслуживание Предоставляет систему в случае неисправности. Регулировка регулирующих клапанов осуществляется в соответствии с потоками, указанными в проекте. Запись может выполняться либо прямым контактом с различными типами расходомеров, либо путем косвенного нарезания резьбы с помощью разности давлений на арматуре клапана.

Неточная дезинформация вызвана неточностями при низком давлении, при переходе перепада давления на клапан во время определенной настройки клапана и при производстве клапанов. Должны использоваться специальные фитинги. Регулировка регулирующих клапанов осуществляется таким образом, чтобы поддерживать температуру возвратной воды или падение давления в стояках. Корректировка в зависимости от перепадов температуры на пятнах стояка - это относительный режим выравнивания. При настройке фитинги регулируются так, чтобы изменения температуры на всех подъемах были одинаковыми.

Если для гидравлического испытания сосуд был заполнен холодной жидкостью и на его стенках появилась роса, то испытание должно производиться только после высыхания стенок сосуда.

Давление в сосуде должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности и цены деления.

Повышение и снижение давления должно быть плавным. Скорости подъема и снижения давления должна быть 0,1-0,2 МПа (1,0-2,0 кгс/см 2) в минуту.

4. Пробное давление в сосуде должно создаваться насосом, обеспечивающим указанные условия подъема давления. Предпочтение следует отдавать поршневому насосу. Насос должен быть оснащен проверенным манометром с такой шкалой, чтобы предел измерения давления находился во второй трети шкалы.

5. Для предотвращения возможности подъема давления при гидравлическом испытании сверх пробного предохранительный клапан на насосе, предназначенном для проведения гидравлического испытания, необходимо отрегулировать на установочное давление, равное пробному давлению плюс 5% от расчетного давления.

Пропускная способность предохранительного клапана должна быть равна максимальной производительности насоса.

Допускается для предотвращения возможности превышения давления в сосуде сверх пробного использовать предохранительный клапан сосуда с соответствующей пружиной, отрегулировав его на установочное давление, равное пробному плюс 5% от расчетного давления. При этом установочное давление не должно превышать пробное более чем на 0,1 МПа (1,0 кгс/см 2).

6. При гидроиспытании в горизонтальном положении вертикально установленных сосудов высотой более 8 м, заполняемых в рабочих условиях жидкостью, пробное давление следует принимать с учетом гидростатического давления в рабочих условиях.

7. Гидравлическое испытание сосудов колонного типа может производиться, в горизонтальном положении лишь в тех случаях, когда расчетом на прочность будет установлено, что при пробном давлении напряжения во всех элементах сосудов не будут превышать 90% предела текучести для данной марки стали.

8. В сосудах, имеющих несколько обособленных полостей, каждая полость должна испытываться отдельно пробным давлением в зависимости от расчетного давления в этой полости. Бели одна из смежных полостей работает под вакуумом, то при определении пробного давления должно учитываться разрежение.

Порядок проведения испытания должен соответствовать указанному в техническом проекте или инструкции по монтажу и эксплуатации сосуда (аппарата) предприятия-изготовителя.

9. Под пробным давлением сосуд должен находиться влечение 5 мин., затем давление постепенно снижается до расчетного, при котором производится осмотр сосуда, обращая особое внимание на сварные швы и вальцовочные соединения. Если есть признаки пропуска воды через наружную изоляцию (промокание, вздутие), необходимо полностью или частично удалить покрытие.

10. Если во время испытания внутри сосуда слышны удары, шум и стук или происходит падение давления, то гидравлическое испытание прекращается и производится осмотр сосуда для определения причин их проявления и возможных повреждений.

11. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено признаков разрыва, течи, «слезок» и «потения» в сварных соединениях и на основном металле, видимых остаточных деформаций.

12. Гидравлическое испытание производится под руководством лица, ответственного за исправное состояние и безопасное действие сосуда.

13. Исполнители и лица, ответственные за организацию подготовки и проведения гидравлического испытания сосудов, назначаются распоряжением по цеху (производству).

14. Гидравлическому испытанию сосуда должна предшествовать разработка схемы отключения сосуда от трубопроводов и другого оборудования, а также подключения его к источнику давления с указанием контрольно-измерительных приборов, предохранительных устройств от превышения давления в испытуемом сосуде и мест их установки.

15. Лицо, ответственное за исправное состояние и безопасное действие сосуда, знакомит исполнителей гидравлического испытания со схемой, определяет их расстановку, проводит инструктаж на рабочем месте каждого исполнителя и устанавливает средства связи между ними.

16. На основании настоящих «Методических указаний» на каждом предприятии разрабатывается инструкция по проведению гидравлического испытания сосудов применительно к условиям предприятия и утверждается главным инженером.

3. При различной толщине свариваемых элементов максимальный допустимый размер дефекта выбирается по меньшей толщине.

ПРИЛОЖЕНИЕ 3.10

ОЦЕНКА КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ ПО ТВЕРДОСТИ

| Марка стали | Допустимые пределы твердости основного металла, ед. НВ* | Допустимая твердость металла шва и зоны термического влияния, ед. НВ, не более |

| Ст. 2, ст.3, сталь 10, 15, 20, 15К, 16К | 120-160 | 180 |

| 18К | 120-160 | 190 |

| 20К, 22К | 130-190 | 200 |

| 20ЮЧ | 140-190 | 220 |

| 09Г2С | 120-180 | 225 |

| 10Г2С1 | 130-190 | 22S |

| 16ГС | 120-180 | 225 |

| 10Г2 | 120-190 | 225 |

| 12МХ | 140-180 | 240 |

| 12ХМ | 140-170 | 240 |

| 15ХМ | 140-200 | 240 |

| 12Х1МФ | 130-170 | 240 |

| 10Х2М1 1Х2М1 | 160-220 | 240 |

| 15Х5М | 130-170 | 240 |

| 15Х5МУ | 170-235 | 270 |

| 08Х18Н10Т 10Х17Н13МЗТ | 150-180 | 200 |